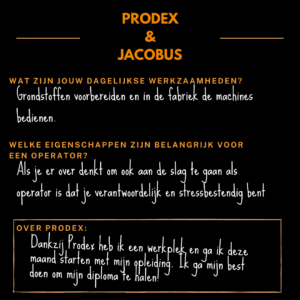

Praktische tips: De Pomodoro techniek

Je deadline nadert, het project is nog lang niet af en je collega’s blijven je lastig vallen met klusjes. Ondertussen kijk je elke 5 minuten of er nog iets nieuws op Instagram staat en betrap je jezelf op gedachten over wat je plannen voor aankomend weekend zijn; allemaal in plaats van werken aan dat project! Herkenbaar? Lees dan snel verder!

Wat is de Pomodoro techniek?

De Pomodoro techniek is een “timemanagement”-klassieker. Francesco Cirillo creëerde de Pomodoro-techniek, een hulpmiddel dat door miljoenen mensen over de hele wereld wordt gebruikt. Hij was een student aan de universiteit, op zoek naar een manier om meer gedaan te krijgen in minder tijd. Francesco’s belangrijkste aandachtspunt is het verbeteren van de productiviteit en efficiëntie, door manieren te vinden om met minder tijd en moeite betere resultaten te behalen. Hij pakte een timer uit de keuken, die er toevallig als een tomaat uitzag, “Pomodoro” in het Italiaans, en zette hem op 25 minuten. Precies genoeg tijd om een taak gedaan te krijgen en daarna even rust te nemen. Dat bleek perfect te werken!

Voordelen van de Pomodoro techniek!

De Pomodoro techniek zorgt er voor dat je:

· Meer overzicht in je planning hebt

· Gestructureerd aan het werk gaat; doordat je complexe taken kunt versimpelen en beter inzicht ontwikkelt in hoeveel tijd taken in beslag nemen

· Slimmer omgaat met (interne en externe) afleiding en onderbrekingen

· Uitstelgedrag voorkomt en deadlines zonder tijdsdruk haalt

· Meer gefocust op je taak blijft en geen vertragingen hebt

· Meer voldoening uit je werk haalt en je jezelf gemakkelijk motiveert

Probeer de Pomodoro techniek eens uit en ondervind wat het voor jou kan betekenen.

Hoe werkt de Pomodoro techniek?

Beginnen is makkelijk, het enige dat je nodig hebt is:

• een timer

• 3 lege blaadjes of digitaal (notities op je telefoon bijvoorbeeld)

Stap 1: noem 1 leeg vel of digitaal document “activiteiten inventaris”

Schrijf hier alle activiteiten op die nog gedaan moeten worden. Allemaal! Denk nog eens goed na, zorg dat alle activiteiten uit je hoofd zijn en op papier staan.

Stap 2: noem het 2e vel of digitaal document “takenlijst” of “To Do”

De takenlijst of “To Do” kun je pas maken als je de activiteiten inventaris hebt gemaakt. De ene is namelijk een georganiseerde versie van de ander. Je schrijft alle activiteiten van de activiteiten inventaris als “Pomodoro’s” op je takenlijst of “To Do”. Dat betekent dat elke taak op de takenlijst:

• 25 minuten duurt

• op volgorde van prioriteit staat (met de meest urgente taken bovenaan)

Stap 3: zet de timer op 25 minuten en ga aan de slag

Start met de bovenste taak van je lijst, zet de timer op 25 minuten en begin. Blijf gedurende deze tijd gefocust op je taak. Je hebt 1 taak, 1 doel en 25 minuten, dus zet nu alles op alles om deze Pomodoro te behalen.

Stap 4: vink af en neem even pauze

Hier komt het moment waar je het allemaal voor gedaan hebt. De 25 minuten zijn om, je mag deze Pomodoro afvinken op de takenlijst en 3 tot 5 minuten pauze nemen! Genoeg om je gedachten weer op nul te zetten en weer aan de slag te gaan met de volgende Pomodoro.

Ga zo door tot je 4 Pomodoro’s afgerond hebt en dus 2 uur hebt gewerkt.

Stap 5: tijd voor een lange pauze

Als het goed is heb je er nu 2 uur aan Pomodoro’s op zitten. Je mag een wat langere pauze nemen: 10 tot 25 minuten. Precies genoeg tijd voor een praatje met je collega en een gezonde snack of wandeling.

De drie gouden Pomodoro regels

Als het goed is zou de Pomodoro Techniek jouw focus op je werk en je timemanagement al moeten verbeteren. Maar we hebben bijna allemaal een talent voor het zoeken of creëren van afleiding. Daarom zijn er deze 3 gouden Pomodoro regels om af te rekenen met interne én externe afleidingen en onderbrekingen.

1. Interne onderbrekingen

Je zit midden in je Pomodoro terwijl je te binnen schiet dat je straks nog eieren moet meenemen wanneer je boodschappen gaat doen. Probeer gedachtes niet geforceerd te blokkeren, maar laat ze even toe en schrijf ze direct onderaan je Takenlijst. Is je interne afleiding een neiging om het nieuws te checken? Blokkeer deze neiging wel en doe er verder niets mee. Probeer je focus opnieuw te vinden. Registreer elke interne afleiding door het 3e lege vel tot “Registratie” te dopen. Turf elk afleidingsmomentje tijdens je Pomodoro. Je zult versteld staan hoeveel je in het begin turft! Het registreren (en daarmee zichtbaar maken) van je afleidingen werkt heel goed om controle te houden.

2. Externe onderbrekingen

Je collega komt tijdens een Pomodoro binnen stormen met een verzoek. Zij ziet natuurlijk niet dat je midden in een Pomodoro zit of kent het hele bestaan ervan niet. Kies een van deze stappen:

· Je informeert haar over de taak waar je midden in zit, waardoor je nu even geen tijd hebt. “Ik zit midden in een Pomodoro-taak, iets met een tomaat! Laat me het komende half uurtje even met rust.” Waarschijnlijk zal je collega je met veel verbazing aankijken, maar gegarandeerd dat het de interesse wekt. Wanneer je haar later spreekt kun je verwijzen naar de uitleg van de Pomodoro Techniek.

· Je onderhandelt gelijk over een ander geschikt moment om je collega’s vraagstuk te behandelen. “Heb je om een uur of drie tijd? Dan heb ik er 4 Pomodoro’s op zitten en kom ik even 10 minuten langs.”. Onderneem actie wanneer het zover is. Je hebt je collega beloofd om langs te komen om 15.00 uur, dus doe dat dan ook. Zo zullen je collega’s na verloop van tijd merken dat ze je met rust moeten laten tijdens een Pomodoro en dat je écht later op hun vraag terugkomt.

3. Een halve Pomodoro is geen Pomodoro

Heb je een taak die korter is dan 25 minuten? Combineer 2 of meer taken dan in één Pomodoro tot je aan de 25 minuten komt. Duurt de taak langer dan 25 minuten? Deel hem dan op in verschillende Pomodoro’s of breek hem toch af na 25 minuten. Pak hem na je korte pauze weer op in een nieuwe Pomodoro. Na verloop van tijd ga je merken dat je steeds beter wordt in het inschatten en plannen van je Pomodoro’s.

Kijk of de Pomodoro timemanagement techniek voor jou werkt en verbeter zo je discipline, focus en je planning. Dan groeit hierdoor de kwaliteit van je werk, je structuur, voldoening en je resultaten!